服(fú)務(wù)熱(rè)線

400-1600-919

減少汙(wū)染:超聲波清(qīng)洗可有效地降低汙染,減少有毒溶劑對人類的危害,環保高效。減少人工:運(yùn)用全(quán)自動(dòng)零部件清(qīng)洗機可完結工件全自動清洗、烘幹,隻需在工(gōng)件清洗上下料端各裝備(bèi)一名操作員工(gōng)即可,大大減少(shǎo)了人工清洗所需要的人員數量和清洗時(shí)間。縮短(duǎn)作業時間:全(quán)自動零部件清洗機清洗與人工清洗對比,清洗時間縮短為人工清洗的四分之一。降低勞動強度:手工清洗:清洗環境較惡劣、體力勞動深重、淩亂機械零件需(xū)需要長時間清洗超聲波清洗:勞動強度低、清洗環境(jìng)整齊有序(xù)、淩亂零件自動高效清(qīng)洗。環保節能:超聲(shēng)波清洗配套循環過濾係統,可完結清洗溶劑的循環過濾反複運用,對於(yú)節約水資源、清洗溶劑本錢、進步公司環(huán)保形象具有重大意義(yì)。

全自動(dòng)零部件清洗機的電源又稱超聲波電(diàn)源,它(tā)的作用是把9479威尼斯的(de)市電(220V或380V,50或60Hz)轉換成換能器相匹配的高(gāo)頻交流電信號,零部件清洗機廠家為你詳細講解。從放大電路形式,可以采用線(xiàn)性放大電路(lù)和開關電源電路,大功率超聲波電源從轉換效率方麵考慮一般采用(yòng)開關電源的電(diàn)路形(xíng)式。線性電源也有它(tā)特(tè)有的應用範圍,它(tā)的優點是可以不嚴格要求電路匹配,允許(xǔ)工作頻率連續快速變化。從目前超聲(shēng)業界的情況看,超(chāo)聲波主要(yào)分為自激式和(hé)它激式電源;超聲波電源的使用主要是要根據換能(néng)器功率的大(dà)小、頻率的高低、電容量去匹配就可以。功率較小的可以使用自激(jī)式,功率較大的建議使用它激式。

如(rú)今超聲波清洗技術逐漸的成熟(shú),受到了五金電子車(chē)間、工(gōng)礦(kuàng)企業、實驗室、醫院......等領域的廣泛應用。數據統計(jì),從清洗成本,全自動(dòng)零部件清洗(xǐ)機快速(sù)清洗、無孔不入的特點,不同的(de)清洗方(fāng)式,物(wù)件表麵清(qīng)潔度等方麵看來,隻(zhī)有全自動零部件清洗機清潔度達到90%以上。全自動零部件清洗機超聲波清洗機除了傳統小型設備(bèi),隨著超聲波清洗技(jì)術的性能和應用獲得了突(tū)破的進展,大型、可連(lián)續(xù)化的超聲波清洗設備也出現了市麵。五金零配件的清洗,推(tuī)薦機型:單槽式超聲波清洗機、多槽超聲波清洗機、全自動超(chāo)聲(shēng)波清(qīng)洗機。

零部件清洗機廠家來具體分析其(qí)一(yī)些故障問題(tí),以便大家在實際中遇到時,知(zhī)道怎樣來處理,而不是不知所措。故障問題一:全自(zì)動零部件清洗機(jī)噴嘴不噴水出現(xiàn)這一故障問(wèn)題,其主要的原因有:原因一:入水口或進水濾清器中(zhōng)有堵塞。原因二:加熱螺旋管中有水(shuǐ)垢(gòu),使其堵塞。故障問題二:出水壓力不(bú)穩定出現(xiàn)這一故障問題,其主要的(de)原因有(yǒu):原因一:供(gòng)水量不足,或是管路有破裂。原因二:噴嘴有磨(mó)損,或是密封(fēng)性能(néng)不好。

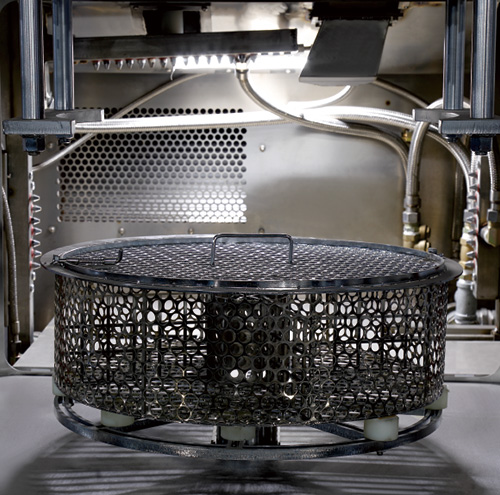

全自動零部件清(qīng)洗機的(de)技術是非常(cháng)適合清洗發(fā)動(dòng)機氣缸體或者氣(qì)缸蓋類形狀複(fù)雜的構件。要是人工清洗就比較難以清洗到位,如果是使用工具也無法能取得良好的清洗效果(guǒ)。全自動零部(bù)件清洗機是物理清洗方法,就像無數小刷子同時清洗物體(tǐ)的(de)內外表麵,因此可(kě)以使傳統方法(fǎ)無法(fǎ)完成的內表麵及內孔的清洗一次完成。用清洗機能夠操作安全、節約能(néng)源,小(xiǎo)型的零部件清洗目前最多使用的是(shì)汽油或柴油刷洗,因此操作安全係數很低,容易造成事故。而全自動零部件清洗機不會有這樣隱患。工作效率高,隻需要將零部件解體後放在清洗機絲網料筐中,並按一下開關就可以(yǐ)了。

全自動零部件清洗機清洗的工藝流程(chéng)以被清洗物體清洗的難易(yì)程度(dù)及清洗數量而決定,主要清洗流程:1、熱浸洗或噴洗:目的是將(jiāng)工件上的汙(wū)染物軟(ruǎn)化、分離、溶解,並減輕下道清洗工序的負荷(hé)。2、超聲(shēng)波清洗:利用超聲波(bō)產生的強烈空化作用及振動將工件表麵的汙垢剝離脫(tuō)落,同時還可將油脂性的汙物分解(jiě)、乳化。3、冷漂洗:利用流動的(de)淨水將已脫落但尚浮在工件(jiàn)表麵上汙物衝(chōng)洗幹淨。4、超聲波漂洗:溶劑為幹淨的清水,工件(jiàn)浸(jìn)入後,利用(yòng)超聲(shēng)波將浮在工件各邊、角及孔(kǒng)隙處的汙物清洗幹淨。5、熱淨水及冷淨水漂洗:進一步(bù)去除懸附在工件表麵上的汙物微粒。6、熱風烘幹:利用一定的溫度和風速,使零件表麵快速幹燥。