服務熱線

400-1600-919

全自動高壓清洗機安裝:請參照超聲(shēng)波清洗機安裝說明(míng)書連接清洗機的電(diàn)控櫃(guì)與主機間的溫控傳感器信號線、超聲驅動線、加(jiā)熱器控製線等線路(lù),並接通380VAC電源,安裝清(qīng)洗機(jī)的上水管、放水管與溢流排放管。全自動高(gāo)壓清洗機加水:向清洗池內加入適量(liàng)清水,液麵(miàn)高度以浸沒將要清洗(xǐ)的零部件為準,一般不(bú)超過清洗池的(de)四分之三。全自動(dòng)高壓清洗機加溫:啟(qǐ)動電控加熱開關,將水溫調節旋鈕上的白色刻度線指向適(shì)當的溫度(應為60℃左右)。清洗機在使用過程中,清洗(xǐ)濟的溫度不應超過70℃。

超聲波(bō)在液體中傳播,使(shǐ)液體與清洗槽(cáo)在超(chāo)聲波頻率下一起振動(dòng),液體與清洗槽振動時(shí)有自己固有頻率,這種振(zhèn)動頻率是聲波頻率,所以人們就聽到嗡嗡聲。隨著清洗行業的不斷發展,越來越多的行業和企業運用到了全自動高壓清洗機。我國電子行業(yè)中,絕大多數企業都在使用(yòng)PCB,PCB組件(jiàn)焊接采用的助焊劑分為水溶型、鬆香型和(hé)免清洗型三類,使用較多的為前兩種,多采用超聲波清洗(也有不少是(shì)采用酒精刷(shuā)洗),免清洗型原則上應該不清洗,但是(shì),目前世界各國的大多數(shù)廠家即使采用(yòng)免(miǎn)清(qīng)洗型焊劑焊接組件(jiàn),仍需要清(qīng)洗。特別是高密度PCB以及高密度IC出腳不清(qīng)洗或不采用超聲波清洗,必將導致高密度線路之(zhī)間和IC出腳之(zhī)間吸(xī)附塵埃,一旦環境濕度(dù)大,極易發生高密度線間和腳間短路而出現故(gù)障,而一旦環境幹(gàn)燥,短路故障又自行消失,這類故障又不易查(chá)找。

全自動高壓清洗機一般為單槽,也有雙槽的。對於單槽機根據規格大小又分台式或者落地式,而落(luò)地式又分為一體式或分體式。單(dān)槽,顧名思義(yì)就是(shì)單個槽的(de),超聲波清洗就是將零件放入槽中,裝滿水或其它(tā)溶液,將超(chāo)聲波通(tōng)過水作用到零件表麵,達到除(chú)汙效果。而由(yóu)於(yú)零件有大有小,如果(guǒ)尺寸不大可以選擇台式單槽機,規格較小,可以放到台麵上(shàng)工作,因此(cǐ)叫做台(tái)式機。而如果尺寸較大(dà)的,就必須用到落地式的大型機了。落地式功率(lǜ)較大,其主要部件超(chāo)聲波發生器也較大(dà),可以選擇外置,也就(jiù)是分體式,但有的(de)客(kè)戶圖方便美觀,要求一體式,將超聲波發生器內置,高壓清洗機公司介紹說這也是可以的。

每次操作全自動高壓清洗機之後的日常維護:1、衝洗接入清潔劑的軟管和過濾器,去除任何洗滌劑(jì)的殘留(liú)物以助於防止腐蝕;2、關斷連接(jiē)到高壓清洗機上的供水係統;3、扣動(dòng)伺服噴槍杆上的扳機可以將軟管(guǎn)裏全部壓力釋放掉;4、從高壓清洗機(jī)上(shàng)卸下橡膠軟管和高壓軟管;5、切斷火花(huā)塞的連(lián)接導線以確保發動機不(bú)會啟動(適用於發動機型)。

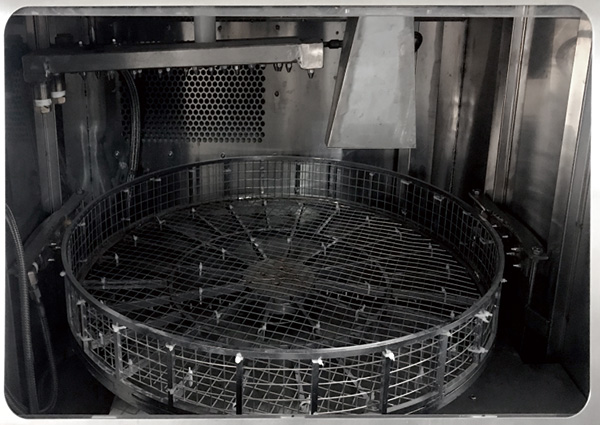

全自動高壓清洗機清洗槽由內槽和外殼組成(chéng),內槽的外表麵(一般在槽底外表)粘接(jiē)超聲波換(huàn)能器,槽內盛清(qīng)洗液。槽一般用耐腐蝕的不鏽鋼板製成,過於厚會影(yǐng)響超聲波的輻射,槽的內壁,尤(yóu)其是粘有換能器的輻(fú)射板要平整拋光,不能有傷痕,否則易(yì)產(chǎn)生空化腐蝕,縮短使用(yòng)壽命。為避免被清洗工件直接與槽壁板接(jiē)觸而劃傷,一般(bān)用鏤空吊籃(清洗籃)或支架(jià)將清洗件懸吊在清洗液中。網(wǎng)籃的(de)骨架應盡可能地小而(ér)輕,一般用不鏽鋼(gāng)絲編成或用其它反(fǎn)射聲良好的材料做成。結構上要(yào)使(shǐ)超聲波受阻小而清洗液易(yì)於流動。內槽的尺寸要根據清洗(xǐ)件的大(dà)小和形狀而定。清洗件的總表麵積大應大於內(nèi)槽的體積。粘(zhān)有(yǒu)換(huàn)能器的輻射板(如槽底板)所(suǒ)承(chéng)受的電功率強度一般低於(yú)1.5W?CM2)(用電壓換能器時,大多數應在0.5-1w/cm2之間(jiān))。過高的強度會加速輻射板表(biǎo)麵的空化腐蝕,同(tóng)時由於過劇烈的空化所(suǒ)產生的氣泡會影響能量傳遞,使遠離輻射麵得液體(tǐ)空間聲強變弱而達不(bú)到均勻清洗的目的。在普通的清洗槽中,由於液麵的反射,在清洗槽(cáo)中會產生駐波,使得在液體空間有(yǒu)些(xiē)區域聲壓最小(xiǎo)(波節處),有些地方聲(shēng)壓大(波腹(fù)處(chù))而造成清(qīng)洗幹淨程(chéng)度不均勻。為減少駐波的形成,有時清洗槽的(de)形狀要特別設計,或采取其他措施,例如掃頻工作方式。清洗(xǐ)件在槽中的排列(liè)要有一定(dìng)的間隔,而最窄小的麵應朝向換能器的輻射麵,以(yǐ)免妨礙聲輻射到整(zhěng)個清(qīng)洗槽空間。