服(fú)務熱線

400-1600-919

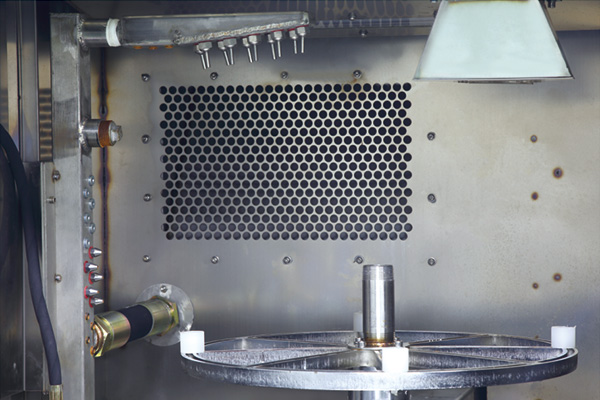

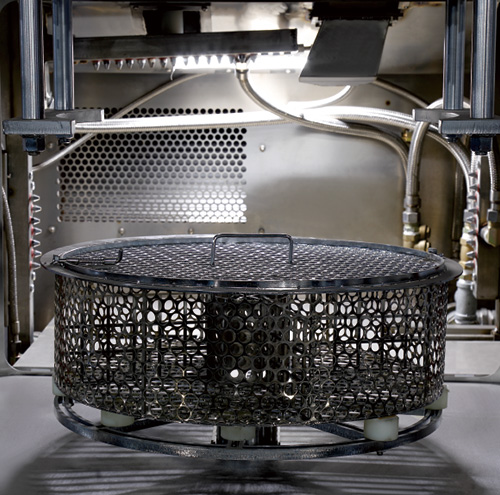

全自動超(chāo)聲波清洗機的技術是(shì)非常適合清洗發動機氣缸體或者氣缸蓋類形狀複雜的構件。要是人工清洗就比較(jiào)難以清洗到(dào)位,如果是使用工具也無法能取得良好的清洗效果。全自動超聲波清洗機是物理清洗方法,就像無數小刷子(zǐ)同(tóng)時清洗物體的內外表麵,因此可以使傳統方法無(wú)法完成的內表(biǎo)麵及內孔的清洗一次完成。用清洗機能夠操作安全、節約能源,小型的零(líng)部件清洗目前最多(duō)使用的是汽油(yóu)或柴油刷洗,因此操作安全係數很低,容易造成事(shì)故。而全自動超(chāo)聲波(bō)清洗機不會有這樣隱患。工作效率(lǜ)高,隻需(xū)要將(jiāng)零部件解體後放在清洗機絲網料(liào)筐中,並按一下開關就可以了。

全自動超聲波清洗機根據產生(shēng)產高壓水壓力、水流量等進行(háng)分型號,可以分出很多(duō)種型號,這是全自動超聲波清洗機能正常作業的基礎,決定著工業設備清洗機用途的是(shì)工業設備清洗機的噴嘴。噴嘴孔徑的選擇是由流量決定的,對於被清洗的鋁帶材,因為板麵較(jiào)寬,還要選擇合適的噴流角(jiǎo)度及噴嘴的數目。一般選擇用耐壓2~275MPa液體(tǐ)噴(pēn)霧扇型噴嘴,噴流角度250,40為宜。噴嘴直徑d的大小決定其流量大小(xiǎo),因此可根據需要的流(liú)量選(xuǎn)擇噴嘴。噴嘴的安裝位置理想的清洗(xǐ)入射角是一個相對獨立的參數,由清洗對象的材料特性決定,不影響其他參數選擇,應首先確定。對於清洗軋製(zhì)油及部門鋁粉等(děng)軟粘的軟質垢,水射流的剪切力起很大作用,采用較大的入射角度,增大剪切力,以利於(yú)清洗。

全自動超聲波清洗機(jī)的物理清洗法:①機械清洗法:清(qīng)掃器和刮刀清理法、鑽(zuàn)管清洗法、噴(pēn)丸清洗法。②水利(lì)清洗法:低壓水力清洗(低(dī)壓清洗的壓力(lì)為196-686千帕,大約2-7公斤(jīn)力/平方厘米,等於0.2-0.7Mpa)。③高壓水射流設備清洗:高壓清洗的(de)壓力為4900千帕,大約50公斤力/平方(fāng)厘米,等於5Mpa。這種情況(kuàng)方法也叫高壓水射流法、高壓清洗機。

西藏(cáng)超聲波(bō)清洗機的超聲波在液體中傳播,使液體與清洗槽在超聲波頻率下一起振(zhèn)動,液體與清洗槽振動時有自己固有頻率,這種振動頻率是聲波頻率,所以(yǐ)人們就聽到(dào)嗡嗡聲。隨著清洗行業的不斷發展,越來越多的行業和企業運(yùn)用到了(le)全(quán)自動超聲波清洗(xǐ)機。因為(wéi)受到輻射的超聲波,使之槽(cáo)內液體中的微氣泡能夠在聲(shēng)波的(de)作用下從而保持振動。在這段(duàn)過程中,氣泡閉合的瞬間產生(shēng)衝擊波,負氣泡附近產生(shēng)1012-1013pa的壓力及局調溫,這種超聲波空化所產生(shēng)的巨大壓力能破壞不溶性汙物而使他們分化於溶液中,蒸汽型空化對汙垢的直接反複衝擊。

全自動超聲波清(qīng)洗機的化學清洗(xǐ)法:利用化學藥劑使表麵汙染或覆蓋(gài)層與其發生化學反應(yīng)而被除去,如對垢層的酸(suān)洗、堿洗等。為使基材在化學清洗中不受腐蝕或使腐蝕率控製在允許範圍(wéi)內,通常(cháng)在化學清洗液中要(yào)加入適量的緩蝕(shí)劑和起(qǐ)活化、滲透、潤濕作用的添加(jiā)劑。方法:浸泡法、循環法(fǎ)、運轉(zhuǎn)中清洗法也叫不停車化學清洗法。

超聲波在液(yè)體(tǐ)中傳播,使液體與清洗槽在超聲波頻率下一起振動,液體與清洗槽振動(dòng)時有(yǒu)自己固有頻(pín)率,這種振動頻(pín)率是聲波頻率,所(suǒ)以人們就聽到嗡嗡聲。隨著清洗行業的不(bú)斷發展,越來越多的行業和企業運用到了全自動超聲波清洗機。我國電子行業中,絕(jué)大多數企業都在使用PCB,PCB組件焊接采用的助焊劑分為水溶型、鬆香型和免清(qīng)洗型三類(lèi),使用較多的為前兩種,多采用超聲波清洗(也有不(bú)少是采用酒精刷洗),免清洗型(xíng)原則上應該不清洗,但是,目前世界各國的大多數廠家即使采用免清洗型焊劑(jì)焊接組件,仍需要清洗(xǐ)。特別是高密度PCB以及高密度IC出腳不清洗或不采用超聲波清洗(xǐ),必將導致高密度線路之間和IC出腳之間吸附塵(chén)埃,一(yī)旦環境濕度大,極易發生高密度線間和腳間短路而出現故障,而一旦環境幹燥,短路故障又自行消(xiāo)失,這(zhè)類故障又不易查找。