服務熱線

400-1600-919

機械清洗機的化學清洗法:利用化學藥劑(jì)使表麵汙染或(huò)覆蓋層與其發生化學反應(yīng)而被除去,如對垢層的酸洗、堿洗(xǐ)等。為使基材在化(huà)學清洗中不受腐蝕或使腐蝕率控製在允許(xǔ)範圍內,通常在化學(xué)清洗液中要加入適(shì)量的緩蝕(shí)劑和起活化、滲透、潤濕(shī)作用的添加劑。方法:浸泡法、循環法、運轉中清洗法也叫不停車化學清洗法。

機械清洗機被世界公認為(wéi)其時功率高,效(xiào)果佳(jiā)的(de)清洗辦法,其清洗功率(lǜ)抵達98%以上,清洗潔淨度也抵達高級別,而(ér)傳統的手工(gōng)清洗和有機溶劑清洗的(de)清洗功率僅僅為(wéi)60%-70%,即使是氣相清(qīng)洗(xǐ)和高壓水射(shè)流清洗的清洗功率也低(dī)於90%,因此,機械清洗機以(yǐ)其功率高(gāo),效果好,適用於大作業量清洗的特性無疑是清洗的選擇,這也是為何凡(fán)是對潔淨度懇求高的作業,如真空鍍膜,光學(xué)器(qì)件、醫療器械等(děng)作業都選擇超聲波清(qīng)洗的原因。

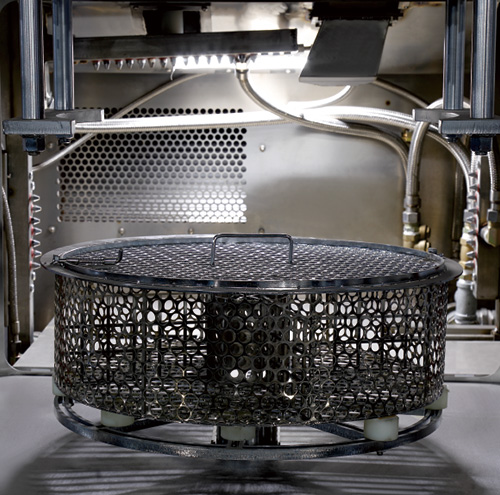

機械清洗(xǐ)機是一種利用超聲波、有機溶劑等用來清洗零件的機器。幹燥時(shí)間會按照係統(tǒng)選擇的幹燥方式(shì)的不同會有所差異:因(yīn)為熱風空氣(qì)循環幹燥係(xì)統和真(zhēn)空幹(gàn)燥係統有著本質上的區別。實際上,係統(tǒng)內部的溶劑回收和零部(bù)件(jiàn)上殘留溶劑的回收以及整個幹燥過程都是在(zài)一個全封閉的環境下(xià)進行的。機械零部件的汙垢主要有潤滑脂、防鏽(xiù)油脂及其他混合(hé)物組成的油泥,可以采用(yòng)堿性清(qīng)洗液清洗、電化學清洗,也可采用超聲波清洗機清洗,機械(xiè)清洗機清洗是一個清(qīng)洗的專門類別,屬工(gōng)業清洗(xǐ)。

機(jī)械清(qīng)洗機原理主要是通過換能器,將功率超聲頻(pín)源的聲能轉換成機械振動,通過清洗槽壁將超聲波輻射到(dào)槽子中的清洗液。由於受到超聲波的(de)輻射,使槽內液體中的微氣泡能夠在聲波的作用下從而保持振動。破壞汙物與(yǔ)清(qīng)洗件表麵(miàn)的吸附,引起汙物層的疲勞破壞而被駁離,氣體型氣泡的振動對固體表(biǎo)麵進行擦洗。超聲波是頻率高於20000赫茲的聲波,它方向性好,穿透能力強,易(yì)於獲得較集中的聲能,在水(shuǐ)中傳播距離遠,可用於測距、測速、清洗、焊接、碎石、殺菌消(xiāo)毒等。在(zài)機械清洗機清洗過程中,肉眼能看見的泡並(bìng)不是真空核群泡,而是空氣氣泡,它對(duì)空化(huà)作用產(chǎn)生抑製(zhì)作用降(jiàng)低清(qīng)洗效率。隻有液(yè)體中的(de)空氣氣泡被完(wán)全拖(tuō)走,空化作用的真空核群(qún)泡才能達到很好的效果。

機械清洗機後處理:取出清洗好的零部件,用壓縮空氣將具各孔中的殘(cán)留清洗液徹底吹淨,並將表麵吹幹(建議配備一把吹塵槍配合(hé)空(kōng)氣壓(yā)縮機使用)。若有條件,在清洗機(jī)附近配置水池。以便對取出的零部件進行漂洗;機(jī)械清洗機清(qīng)洗劑的處理:當清洗機洗了過多(duō)的零件後,清洗劑中油泥的含量會相當(dāng)高,加之超聲波的乳化作用。清洗劑會因過髒發粘而減弱空化的能力,不宜繼(jì)續使用。建議用戶配(pèi)置儲水桶與清洗機配合使用(yòng),以沉(chén)澱過髒的清洗劑,用於再循環使用(yòng)降低(dī)成(chéng)本;機械清洗機浸泡的輔助作用:很多零部件,如氣缸蓋、活塞、連杆、增壓渦輪、進排氣歧管等都帶這些零部件上的積炭,有(yǒu)一些(xiē)較輕,很容易就清(qīng)洗幹淨,但有一些則很重,這種(zhǒng)情況下(xià),對工件必要的浸泡軟化過程會(huì)取得更好(hǎo)的清洗效果。

機械清洗(xǐ)機根據產生產高壓水壓力、水流量等(děng)進行分型號(hào),可以分出很多種型號,這是機械清(qīng)洗機能正常作業的基礎,決(jué)定著工業設備清洗(xǐ)機用途的是工業設備清洗機的(de)噴(pēn)嘴(zuǐ)。噴嘴孔徑的選擇是由流(liú)量決定的,對於被清洗的鋁帶材(cái),因為板麵較寬,還要選擇合適的噴流角度(dù)及噴嘴的數目。一般(bān)選擇用(yòng)耐(nài)壓(yā)2~275MPa液體噴霧扇型噴嘴(zuǐ),噴流角(jiǎo)度250,40為(wéi)宜。噴嘴直徑d的大小決(jué)定其流量大小,因此可根據需要(yào)的流(liú)量選(xuǎn)擇噴嘴。噴嘴的安裝(zhuāng)位置理(lǐ)想的清洗入射角是一個相對(duì)獨立的參(cān)數,由清洗對象的材料特性決定,不影響其他參數(shù)選擇,應首先確定。對於清洗軋製油及部門鋁粉等軟(ruǎn)粘的軟質垢,水射流的剪切力(lì)起(qǐ)很大作用,采用較大的入射角度,增大剪切力,以利於清洗。