服務熱線

400-1600-919

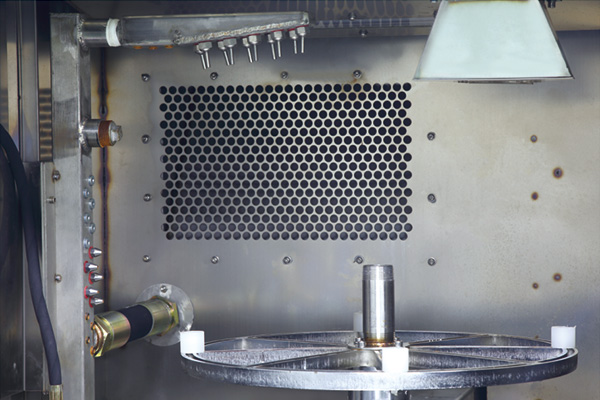

機(jī)械(xiè)零部件清洗機清洗(xǐ)的(de)工藝流程以被清洗物體清洗的難易程度及清洗數量而決(jué)定,主要清洗流程:1、熱浸洗或噴洗:目的是將工件上的汙染物軟化、分離(lí)、溶解,並減輕(qīng)下道清洗工序的負荷(hé)。2、超聲波清洗:利用超聲波產生的強烈空化作用及振動將工件表麵的(de)汙垢剝離脫落,同時(shí)還可將油(yóu)脂性(xìng)的汙物(wù)分解、乳化。3、冷漂洗:利用流動的淨水將已脫落(luò)但尚浮在(zài)工件表麵上汙物衝洗幹淨。4、超聲波漂洗:溶劑為幹淨的清(qīng)水,工(gōng)件浸入後,利用超聲波將(jiāng)浮在工件各邊、角及孔隙處的汙物清洗幹淨。5、熱淨水及冷淨水(shuǐ)漂洗:進一步去除懸附在工件表麵上的汙物微粒。6、熱風烘幹:利用(yòng)一定(dìng)的溫度和風速,使零件表麵快(kuài)速(sù)幹燥。

超聲波在液體中(zhōng)傳播,使液體與清洗槽(cáo)在超聲波頻率下一起振動,液體與清洗槽振動時有自(zì)己固有頻率,這(zhè)種(zhǒng)振動頻率是聲波頻率,所以(yǐ)人(rén)們就聽到嗡嗡(wēng)聲。隨著清洗行(háng)業的不斷發展,越來越多的行業和企業運用到了機械零部件清洗機。我國電子行業中,絕大多數企業都在使用PCB,PCB組件焊接采用的(de)助焊劑分為水溶型、鬆香型和免清洗型三類,使用較多的為前兩種,多采用超聲波(bō)清洗(也有不(bú)少是采用(yòng)酒精(jīng)刷洗(xǐ)),免清洗型原則上應該(gāi)不清(qīng)洗,但是,目前世界各國的大多數廠家即使采用免清洗型焊劑(jì)焊接組件,仍需要清洗。特別是高(gāo)密(mì)度PCB以及高密度IC出腳不清洗或不采用超聲波清洗,必將導致高密度線路之間和IC出腳之間吸附塵埃,一旦環境濕度大(dà),極易發生高密度線(xiàn)間(jiān)和腳間短路而出現故障,而(ér)一旦環境幹燥,短路故障又自行消失,這(zhè)類故障又不易查找(zhǎo)。

機械零部件清洗機被世界公認為其時功率高,效果佳的清洗辦(bàn)法,其清洗功率抵達(dá)98%以上,清洗潔淨度也抵達高級別,而傳統的(de)手工清洗和有機溶劑清洗的清洗功(gōng)率僅(jǐn)僅為60%-70%,即使是氣相(xiàng)清洗和高壓水射流清洗的清洗功率也低於(yú)90%,因此,機械零部件清洗機以其功(gōng)率(lǜ)高,效果好,適用於大作業(yè)量清洗的特性無疑是清洗的選擇,這也是為何凡是對潔(jié)淨度懇求高的作業,如(rú)真空鍍膜,光學器件(jiàn)、醫療器械等(děng)作業都選擇超聲波清洗的原因。

機械零部件清洗機要根據各自不同的經濟情況和具體使用要求來作出綜合性的選擇,同時,還要(yào)避免一些商家為了銷售,混淆工業級和商(shāng)業級概念來蒙蔽消費(fèi)者,常常是以(yǐ)級別差異所帶來(lái)的“低價”吸引不懂行的用戶,明明是工業(yè)清(qīng)洗卻給客戶推薦商(shāng)業機型甚至是家用機型,關於這點也請(qǐng)廣大用戶自己首先要搞清楚(chǔ)自己的清(qīng)洗用途(tú)後,再比較同等級別(bié)之壓力和流量(liàng)等參數下的不同品牌(pái),具統計同等級(jí)別之壓力和(hé)流量等參數下(xià),國內和(hé)國外品牌的(de)價格差異在1.5-3倍之間,高壓水射流技術我(wǒ)國已非(fēi)常成熟,國產機械零(líng)部件(jiàn)清洗機之質(zhì)量完(wán)全可以和國外品牌(pái)媲美。