服務熱線

400-1600-919

智能清洗機清洗的(de)工藝流(liú)程(chéng)以被(bèi)清洗物體清洗的難易程度及清洗數量而決定,主要清洗流程:1、熱浸洗(xǐ)或噴洗:目(mù)的是將工件上的汙染物軟(ruǎn)化、分離、溶解,並減輕下道清洗工序的負荷。2、超聲波清洗:利用超聲波(bō)產(chǎn)生的強烈空化作用及(jí)振動將工件表麵的汙垢剝離脫落,同時還可(kě)將油脂性的汙物分解、乳化。3、冷漂洗:利用流動的淨水(shuǐ)將已(yǐ)脫落但尚浮(fú)在工件表麵上汙物衝洗幹淨(jìng)。4、超(chāo)聲波漂(piāo)洗:溶劑為幹淨的(de)清水,工(gōng)件浸入後,利用超聲波(bō)將浮在工(gōng)件各邊、角及孔隙處的汙物清洗幹淨(jìng)。5、熱淨水及冷(lěng)淨水漂洗:進一步去除懸(xuán)附在工件表麵上的汙物微粒。6、熱風烘幹(gàn):利用一定的(de)溫度和風速,使(shǐ)零件表麵快速(sù)幹燥。

在所有的清洗辦法中,智能清洗機是功率高、作用佳的一種,之所以智(zhì)能清洗機可(kě)以到達如此的作用,是與它共同的作業原理和清洗辦法密切相關的。咱們曉(xiǎo)得,在出產和日子傍邊,需要清洗的東西許多,需要清洗的品種和(hé)環節也許多,如:物件的鏟除汙染物,疏通細微孔洞,常見的手藝清洗(xǐ)辦法對異型物件以及物件隱蔽處無疑無法到達需要,即使是(shì)蒸汽清洗和高壓(yā)水射流(liú)清洗(xǐ)也無法滿意對清洗度較高(gāo)的需要,超聲波清(qīng)洗對物件還能到達殺滅細菌、溶解有機汙(wū)染物(wù)、避(bì)免(miǎn)過腐蝕等。

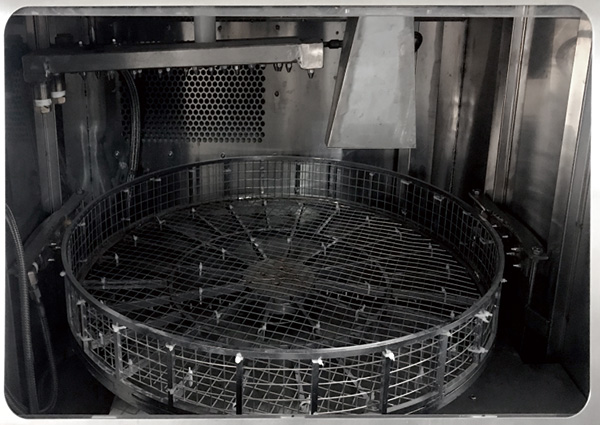

考慮到清洗(xǐ)液的物理特性對智能清洗機的影響,其中蒸汽壓、表麵張力(lì)、黏度以及密度應為(wéi)最顯著的影響因素。溫度能影響這些因素,所以它也會影響空化作用的效率,任何清洗係統必須使用清洗液。八個步驟,讓您稱(chēng)心采購智能清洗機。1、功率的選擇。2、頻率的選(xuǎn)擇。3、清洗籃的使用。4、清洗液溫度。5、清洗液量的(de)多少和清洗零件的位置的確定。6、超聲清洗(xǐ)工藝及清洗液的選擇。7、選擇清洗液時,應考慮以下三個因素。8、清洗件處理。

智能(néng)清洗機:適(shì)合於較大型的(de)設備及零(líng)部件的表麵清洗,如模具、汽車、船舶、橡(xiàng)膠、塑膠等行業領域。其(qí)工作原理是將高壓空(kōng)氣及幹冰顆粒噴射到(dào)物體表麵,在高壓及冷凍(dòng)的雙重(chóng)壓(yā)力下將物體表麵汙垢衝洗掉(diào)。智能清洗機:也(yě)叫地熱清洗機,主要用來清洗地熱管道。全自動脈衝地熱清洗(xǐ)機利用氣(qì)、水、電磁脈衝結合體,通過內部(bù)渦旋動力(lì)轉換為動能(néng),以微小分子的形(xíng)式進行高速運動,通過運行過程中(zhōng)的熱能(néng)、動能、電磁脈衝。分解(jiě)管壁中的汙垢,並隨水分子一同衝(chōng)出管(guǎn)外(wài),以達到清洗機作用。

智能清洗機清洗去除五金零配(pèi)件油跡汙垢,需(xū)要使用清潔劑,目前有多種清洗劑,這裏隻談其中兩種更有效、清洗效果強的清洗方法。1、水基清洗劑,環保超聲波清洗機專用清洗劑(jì),清洗去汙(wū)能力特強,對五金零(líng)件表麵傷害較小,可以忽(hū)略不計。優點是:成本低,使用方法簡單,對超(chāo)聲波設備要求是具有(yǒu)加(jiā)熱。缺點是:對高精度要求(qiú)的五金零件需要多次漂洗,幹燥需要專用設備。2、揮發性有機溶劑。優點是:去汙能力強,成本相對比水基略高,使用方便,易幹(gàn)燥。缺點(diǎn)是:易揮發在空氣中,有微微氣味,市麵有環保型清洗劑(jì),但(dàn)清洗劑不易(yì)運輸。

如清洗物體是金屬材料,則應考慮到鋼鐵、不鏽鋼、鋁材、鑰材製成的物體在強度、耐化學腐蝕性能上都有(yǒu)很大判別(bié)。由木材、皮革、玻瑞、塑(sù)料(liào)、橡膠等非金屬材料製成的物體在性能上也(yě)有很大差別。因此(cǐ)在清洗中(zhōng)要充分了解這些材(cái)料的性能,有針對性地選用(yòng)合適的清洗劑(jì)與清洗方法。對於(yú)一些工業設備工廠重(chóng)要的就是零件(jiàn)。因而,平常設(shè)備零件(jiàn)的保護以及整理就成為了企業最為重視(shì)的問(wèn)題。假如運用人工進行零件清洗很可能(néng)會形成(chéng)零件損壞,或許整(zhěng)理不及時的現(xiàn)象發作。智能清洗機(jī)清洗物體的表麵狀況。光滑平整的物體表麵與粗糙不均勻(yún)的物體(tǐ)表(biǎo)麵用同樣的方(fāng)法清洗,取得(dé)的效果是大不相同的。在選擇清洗(xǐ)方法時要充分考慮物體的表麵狀況。