服務熱線

400-1600-919

智能高壓清洗(xǐ)機清(qīng)洗的工藝流程以被清洗(xǐ)物(wù)體清洗的難易程度及清洗數量(liàng)而決定,主要清洗流程:1、熱浸洗或噴洗:目的(de)是將工件上的汙染物軟化、分離、溶解,並減輕下道清洗工(gōng)序的負(fù)荷。2、超聲波清洗:利用超聲波產生的強烈空化作用及振動將工件表麵的汙垢剝離脫落,同時還可將油脂性的汙物分解、乳化。3、冷漂洗:利用(yòng)流動的淨水將(jiāng)已脫落但尚浮在工件表麵上汙物衝洗(xǐ)幹淨。4、超聲波漂洗:溶劑為幹淨的清水,工件浸入後(hòu),利用超聲波將浮在工件各邊、角及孔隙處的汙物清洗幹淨。5、熱淨水及冷淨水漂洗:進一(yī)步去除懸附在(zài)工件表麵上的(de)汙物微粒。6、熱風烘(hōng)幹:利用一定的溫度和風(fēng)速,使零件表(biǎo)麵快速幹燥。

超聲波發生器發(fā)出的高頻振蕩信號,通過換能器轉換成高頻機械振蕩(dàng)而傳播(bō)到介質清洗溶劑中,超聲波(bō)在清洗液中疏密相間的向前(qián)輻射,使液(yè)體流動而產生(shēng)數以萬計(jì)的直徑(jìng)為50-500μm 的微小氣泡,存在於液體中的微(wēi)小氣泡(pào)在聲場的作用下振動。長期以(yǐ)來,在食品工業領域,噴射衝洗一直是主流方法。也有誤使用超聲波的情況(kuàng),總體來說,幾乎沒有使用超聲波。然(rán)而,近年來越來越多地考(kǎo)慮消費者食品安全,人們要求在食品工業導入更(gèng)精密確實的清洗技術。智(zhì)能高壓清洗機可以(yǐ)充分滿足以上要求。

超聲波在液體中傳播,使液(yè)體(tǐ)與清洗(xǐ)槽在超聲波頻(pín)率下一起(qǐ)振動,液體與清洗槽振動時有自己固有頻率(lǜ),這種振動頻率是聲(shēng)波頻率,所以人們就聽到嗡嗡聲。隨(suí)著清洗行業(yè)的(de)不斷發展,越來越多的行業和企業運(yùn)用到了智能高壓清洗機。我國(guó)電子行業中,絕大多數企業都在使用PCB,PCB組件焊接采用的助焊劑分為水溶(róng)型、鬆香型和免清洗型三類,使用較多的為前(qián)兩種,多采(cǎi)用(yòng)超聲波清洗(也有不少是采用酒精刷洗),免清洗型原則上應(yīng)該不清洗,但是,目前世界各國的大多數廠(chǎng)家即使采用免清洗型焊劑焊接組件,仍需要清洗。特別是高密度PCB以及高密度IC出腳不清洗或(huò)不采用超聲波清洗,必將導致高密度(dù)線路(lù)之(zhī)間和IC出腳之間吸附塵埃,一旦環境濕度大,極易發生高密度線間和腳間(jiān)短路而出現故(gù)障,而一旦環境幹燥,短路故障(zhàng)又(yòu)自(zì)行消失,這類故障又(yòu)不(bú)易(yì)查找。

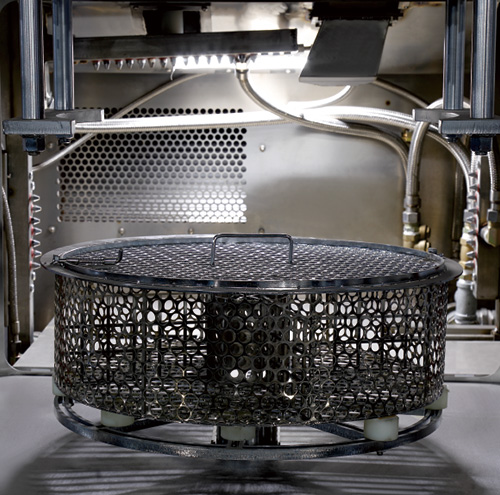

高壓清洗機廠家介紹智能高壓清洗機的使(shǐ)用方法:1、智能高壓清洗機(jī)超聲波清(qīng)洗機的使(shǐ)用電源(yuán)(220V)用三芯(xīn)插座(相線(xiàn)、零線、地線)。2、清洗槽(cáo)內必須(xū)加入(rù)清洗液或水。清洗液或水的液麵不(bú)得低(dī)於清洗槽高度的(de)三(sān)分之二(位置應於網籃上沿口平齊)。清洗時,請根據不同的清(qīng)洗要求,添加洗滌劑,加強(qiáng)清洗效率,所有洗滌劑必須符合不腐(fǔ)蝕清洗機內槽、機體的要求。3、將被清洗物質放入金(jīn)屬框內,根據清洗物的(de)積垢程度,設定清(qīng)洗時間,一般3-10分鍾,特別難清洗的物質,可適當延(yán)長清洗時間。(嚴禁把被清洗(xǐ)物質直接放(fàng)在清洗槽底使用)。4、將超聲波清洗機的電源插頭插入220V的(de)三(sān)芯電源插座,開啟電源(yuán)開關設定(dìng)好超聲工作時間,按“啟(qǐ)動/停止”鍵開(kāi)始工作,此時液麵呈現蛛網狀波動,且(qiě)伴有振響,表示清洗機已進入工作狀(zhuàng)態。5、較重(chóng)的物件應通過掛具懸掛在清洗液中。

現在較多客戶在購買智能高壓清洗機時存在這樣一個誤區(qū),認為智能高壓清洗機是無所不能的,工件需要清洗需要清(qīng)洗隻要買個單槽超聲波清洗機就行了。有的用戶(hù)購買清洗機時什麽型號也不說就直接問超聲波清洗設備(bèi)多(duō)少錢是多少,直接(jiē)讓9479威尼斯給(gěi)清洗機報價。其實(shí)不然(rán),超聲波清洗現在確實各行業清洗主選的一(yī)種清洗方式,有一種通用性,但9479威尼斯購買超聲清(qīng)洗機時要根據(jù)需清洗(xǐ)工件清潔程度、清洗(xǐ)產量、清洗數量等來定清洗工藝,有的(de)時候清洗一件(jiàn)複雜的工件需要要幾道工藝配合清洗才能達到最終的清洗需求。