服務熱線

400-1600-919

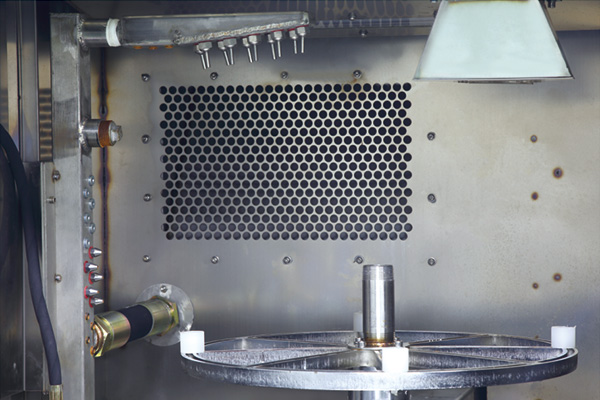

全自動超聲波自動清洗機清洗槽由(yóu)內槽和外殼組成,內槽(cáo)的外表麵(一般在槽底外表)粘接超聲(shēng)波換能器,槽內盛清洗液(yè)。槽一般用耐腐蝕的不鏽鋼板製成,過於厚會影響超聲(shēng)波的輻射,槽的內(nèi)壁,尤其是粘有換能器的輻射板要平整拋(pāo)光,不能有傷痕,否則易產生空化腐蝕,縮短使用壽命。為避(bì)免被清洗工件直接與槽壁(bì)板(bǎn)接觸而劃傷,一般用鏤空吊籃(清洗籃)或支(zhī)架將清洗件懸吊在(zài)清洗液中。網籃的骨架應盡可能地小而輕,一般用不鏽鋼絲編成或用其它反射聲良好的材料做成。結構上要使超聲波受阻小而清洗液(yè)易(yì)於流動。內槽的尺寸要根據清(qīng)洗件的大小和形狀而(ér)定。清洗(xǐ)件的總表麵積大應大於內槽的體積。粘有換能器(qì)的輻射板(如槽底板(bǎn))所承受的電功率強度一般低於(yú)1.5W?CM2)(用電(diàn)壓換能器時,大多數應(yīng)在0.5-1w/cm2之間(jiān))。過(guò)高的強度會加速輻射板表麵的空化腐(fǔ)蝕,同時由(yóu)於(yú)過劇烈的空化所產生的氣泡會影(yǐng)響能量傳遞,使遠離輻射麵得液體空間聲強變弱而達不到均勻清洗的目的。在(zài)普通的清洗槽中(zhōng),由於液麵(miàn)的反射,在(zài)清洗槽中會產生駐波,使得在液體空(kōng)間有些區域聲壓最小(波節處),有些地方聲壓大(dà)(波腹處)而造成清洗幹淨程度不均勻。為減少駐波的形成,有(yǒu)時清洗槽的形狀(zhuàng)要特別設計,或采取其他措施,例如掃頻工作方式。清洗件在(zài)槽中的排列要有一定的間隔,而最窄小的麵應(yīng)朝向(xiàng)換能器的輻射麵,以免妨礙聲輻射到(dào)整(zhěng)個清洗槽空間。

其實不僅是在(zài)全自動超聲波自動清洗機的工作時(shí)間上設計的比較周到,在清洗範圍上也是比較人性化的。全自動(dòng)超聲(shēng)波自動(dòng)清洗機由原來的小範圍到現在的大範圍,從隻可以一(yī)機一(yī)用到現在的一機多用;再由原來的清(qīng)洗簡單輕小的超聲波清洗機升級為精密和笨重大件工件可以同時清洗(xǐ),清洗效果(guǒ)更加顯著。全(quán)自動超聲波自動(dòng)清洗機的時間優勢可以(yǐ)經過機器的清洗產量,節約優勢,清洗範圍的擴大化來得出總結,擁有24小時不間(jiān)斷工作能力(lì)的全自動超聲波自動清洗機的清洗能力和清洗效果是於普通的超聲波清洗機有區分的。

全自動(dòng)超聲波自動清洗機的技術是非常(cháng)適合清(qīng)洗發動(dòng)機氣缸體或者氣缸蓋類形狀複雜(zá)的構件。要是人工清洗就比較難以清洗到位,如果是使用工具也無法能取(qǔ)得良好(hǎo)的清洗(xǐ)效果。全自動(dòng)超聲波自動清洗機是物理清洗方法,就像無數小刷子同時清洗物(wù)體的內外表麵,因此可(kě)以使傳統方法(fǎ)無法完成的內表麵及內孔的清洗一次完成。用清洗機能(néng)夠操作安全(quán)、節約能源,小型的零(líng)部件清洗目前最多使用的是汽(qì)油或柴油刷洗,因此操(cāo)作安全(quán)係數很低,容易造成事故。而全自動超聲波自動清洗機不會有這樣隱患。工作效率高,隻需要將零(líng)部件解體後放在清洗機(jī)絲網料筐中,並按一下開關就(jiù)可以了。

每次操作全自(zì)動超聲波自動清洗機之後的(de)日常維護(hù):1、衝洗接入清潔劑的軟管和過濾器,去除任何洗滌劑的殘留物(wù)以助(zhù)於(yú)防(fáng)止腐蝕;2、關斷(duàn)連接到高壓清(qīng)洗機上的(de)供水係統;3、扣(kòu)動伺服噴槍杆上的(de)扳機可以將軟(ruǎn)管裏全部壓力(lì)釋放掉;4、從高壓清洗機上卸下橡膠軟管和(hé)高壓軟管;5、切斷火(huǒ)花塞的連接導線以確保發(fā)動機不(bú)會啟動(適用於發動機型)。

現在有些全自動超聲波(bō)自動清洗機產品,粘在清潔槽底(dǐ)或壁上的換能器散布過密,一(yī)個緊挨一個的排列。輸(shū)入換能器的電功率強(qiáng)度達到每平方公分2-3瓦,這麽高的強度一方麵會加速不鏽鋼板(bǎn)外表(與清潔液觸摸的外表)的空化(huà)腐蝕,縮短使用壽數,另一方麵因為聲強(qiáng)過高。會在鋼板外表鄰近發生大(dà)量(liàng)較大的氣泡,添加聲傳達損,在遠離(lí)換(huàn)能器的地方削弱清潔(jié)作用。通常(cháng)選用功率強度每平方公分低於1.5瓦為宜(按粘有換能器的鋼板(bǎn)麵積核(hé)算)。假如清潔槽較深,除槽底(dǐ)粘有換能(néng)器外(wài),在(zài)槽壁上也(yě)應思考粘結換能器。